3DプリンターEnder-3を使って、評価テストやアップグレード、独自改造を行っています。

これまでは主に構造上の精度向上に関わるテストやアップグレード、改造を行ってきました。

前回、前々回記事で、デュアルZ軸化とZ軸フレームの補強を行っていましたので、今回はいよいよダイレクトエクストルーダ化改造に着手しました。

なぜダイレクトエクストルーダ化するのか

エクストルーダ(ホットエンドにフィラメントを送り込む部位)については、これまでも散々苦しめられた部位でフィラメント詰まりや送り量不足などで、印刷不良の山を築いてきた原因の多くを占めています。

これらの要因には、ボーデン式と言われるPTFEチューブを介してホットエンドにフィラメントを押し込む方式であるが故に起こりうるものです。

ダイレクトエクストルーダ化することにより、これらの不良要因を一掃すると共により安定した、更には印刷のスピードアップが出来たり、TPUなどのフィラメント選択幅が広がったりなど、多くのメリットがあると期待しています。

購入品

今回選定購入した改造部品は下記のものです。

Creativity社製

これまで見てきたダイレクトエクストルーダ化改造品の多くは、如何にもホットエンドの上に押出機をくっ付けた様な合体型で、見た目にも不格好で、不安定そうで納得できませんでした。

今回選択したものは、非常にスマートな外観で、コンパクトにまとめられており、Ender-3にも対応しているということで、更には価格も手頃とあって購入依頼しました。

今回の納入までに13日間で価格は、購入時¥3,561(送料込み)でした。

改造開始

購入品の梱包内容は次のものが全てで、取扱説明書もありません。

幸い、上記購入品のサイトにある程度の取付情報がありましたので、それを頼りに組付けを進めていきます。

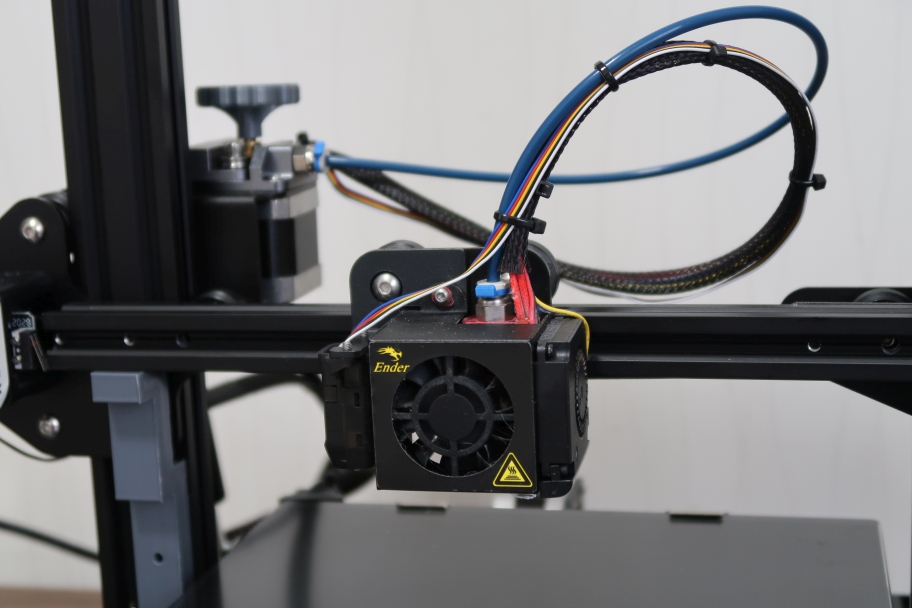

今回変更するのは、このヘッド部交換と後部の押出機取り外しとなります。

まず、ホットエンド取り外しを行っていきます。

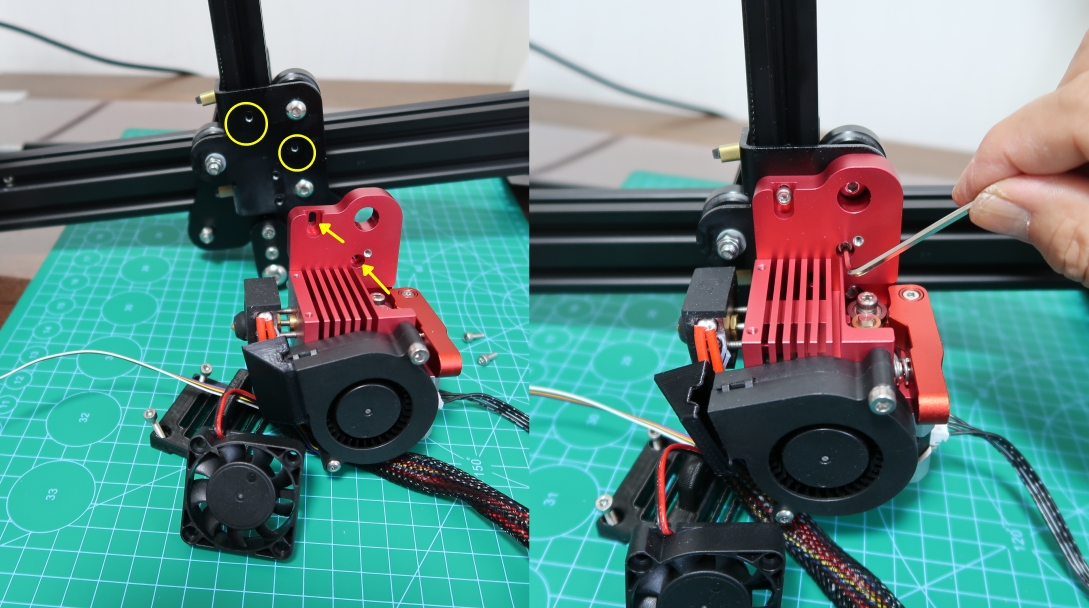

ヘッド部の既設ブラケットはそのまま流用し、取付穴も新規交換品にピッタリ一致します。

新規交換品本体のホットエンド冷却ファンを取り外して、新規交換品本体をブラケットに取付けていきます。

ここまでは問題なく取り付きます。非常にコンパクトにまとめられた素晴らしい設計だと思います。

次に、マザーボードへのケーブル接続となります。

これもケーブル色が従来品と同等ですので、迷うことなく差し替えできると思います。

ただ1点、ホットエンド冷却用ファンの赤黒ケーブルが新規部品ではコネクタになっています。

仕方なくこのケーブルについては、コネクタを切断してケーブル被覆を剥いて所定位置に接続しました。

次に、エクストルーダモータが新規品に替りましたので、従来のモーターの接続ケーブルから延長して付属のケーブルを用いて、新規モータに接続します。

配線を整えて、これで一応取付・配線接続が完了です。

さて、ここからは動作チェック、調整を行っていきます。

オートレベリングCR-Touchセンサー取付

新規購入品について、購入サイトの情報では、BL-Touchセンサーが取り付くとの内容でしたが、どうもCR-Touchセンサーには合わないようです。まず、穴ピッチは合ってるようなのですが、少しのところでセンサーが収まりません。

仕方なく、取付穴をバカ穴に加工して何とかM3ナット止めにしましたが、その後の原点復帰動作で取付位置がかなり低く、ノズルがベッド面に衝突してしまいました。

結局、CR-Touchセンサーが使える取付状態として、M3ナット、平ワッシャを挟んでピッタリの位置となりました。

CR-Touchセンサーのセッティングについては、過去記事をご参照ください。

今回の取付状態で「Probe Z Offset」の値が-0.4となりました。

エクストルーダモーターのステップ数(Esteps/mm)再設定

ダイレクトエクストルーダ化することによって、モーターを含むフィラメント送り機構が変わりましたので、この数値を再調整する必要があります。

この数値の意味合いは、フィラメントの長さ1mmを送り出すのに必要なステップ数と解釈します。

設定手順を次に示します。

- ホットエンド(ノズル)を加熱しておく。

- 現在のEsteps/mm値を見る。

- 現在のEsteps/mm値でフィラメントの送り出し量を測定する。

- 新たなEsteps/mm値を算出する。

- 新たなEsteps/mm値をEnder-3に登録する。

となります。

1.ホットエンド(ノズル)を加熱しておく

フィラメントを送る操作の前に、ノズル温度をフィラメントに合った温度設定にしておきます。

2.現在のEsteps/mm値を見る

画面操作で、「Control」→「Motion」と進みます。

更に、「Steps/mm」から「Esteps/mm:」の値を読みます。

現在の設定値が93となっていました。この値を控えておきます。

ここでクリックすることで、値を変更することができます。(後で操作します。)

3.現在のEsteps/mm値でフィラメントの送り出し量を測定する

私の場合、次のように行いました。

まず、エクストルーダ入口から200mmの長さのところでフィラメントに印をつけておきます。

次にエクストルーダの手動操作で100mmの長さを送る操作をします。

これによって、ノズルからニョロニョロと樹脂が出てくることを確認してください。

もし、ノズルが加熱されていないと次のような警告が出ますので、予めノズル加熱の操作を行ってください。

エクストルーダの押し込み動作が停止したところで、フィラメントに付けた印の移動長さを測定します。

①最初に200mmのところで印をつけておき、②送り出した後の長さを計ります。今回は、108mmでした。

よって、実際の送り出し量が92mmとなります。

4.新たなEsteps/mm値を算出する

新たなEsteps/mmは、次の式で算出できます。

(新たなEsteps/mm)=(現在のEsteps/mm:93)×(送り出し設定量:100mm)/(実際の送り出し量:92mm)

結果、新たなEsteps/mm=101.1となりました。

5.新たなEsteps/mm値をEnder-3に登録する

Ender-3には、Esteps/mmを設定・登録する画面があります。

先に現在のEsteps/mm値を確認したところで、次のように数値を変更します。

設定が終われば、前の画面に戻って、「Store Settings」を行い登録します。

以上で設定が終わりました。

念のために、送り出し量測定を再度行ってみてください。

私の場合、ピッタリ100mm送りで一致しました。

改造後の試運転

小さな部品を印刷してみましたが、一発で非常に綺麗な造形で一安心しました。

ここでトラブルが・・・

1品目で気を良くして2品目の印刷を開始し、しばらくするとエクストルーダ―が動いていないようで、積層無しの空動作状態となっており印刷中止し原因調査を行いました。

結果、エクストルーダ―モーター軸に取付けたギヤがゆるゆる状態で、早速分解修理となりました。

ギヤのセットビスを締め直して、安定した印刷動作が実現できました。

もう少し工場でしっかり組付けておいてほしいものです。

今後の課題

私のEnder-3ではフィラメントを外置きにしているので、フィラメントの導入方法を確立する必要があります。次回の改造内容にします。

フィラメントの導入については、導入口を固定することで自作のエンクロージャー(保温BOX)をより簡単に製作し直し、脱着はガバッと装置本体上から被せられるような構造にしたいなという構想もあります。

改造後の所感

まず、今回購入したダイレクトエクストルーダ部品ですが、コンパクトに良くまとめられ見た目スッキリとして、非常に気に入りました。いくつか問題点もありましたが、3,500円程度で大きく進化した実感があります。今後の印刷が楽しみです。

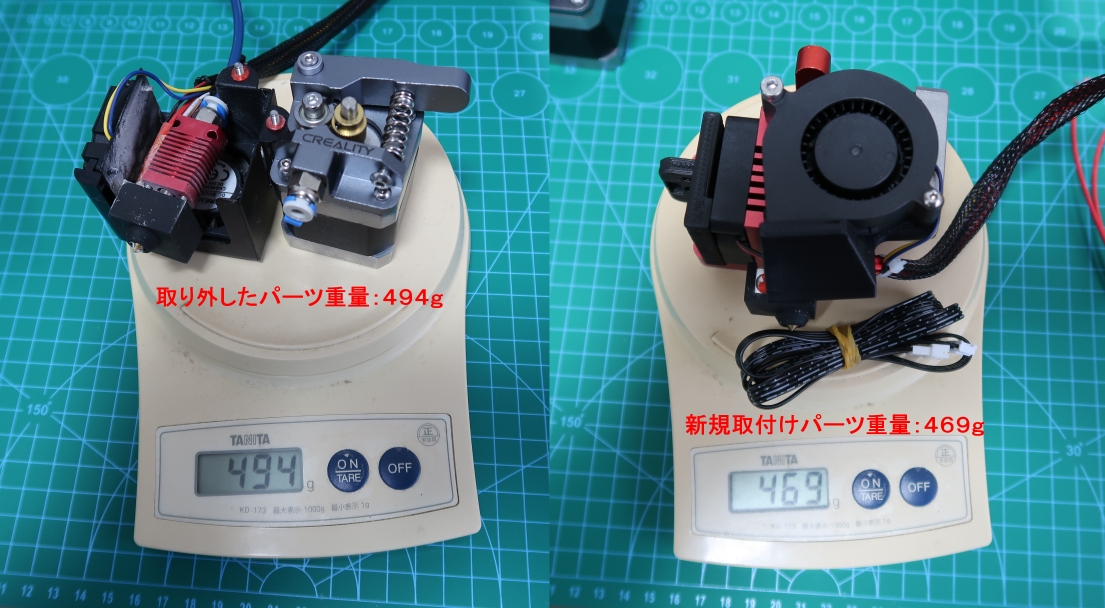

重量的にも、取り外した部品と今回取付けた部品を比較してみたのですが、軽くなっています。

もちろん、X軸ヘッド部に全重量が掛かるので、重量だけで評価できませんが・・。

後、フィラメント交換が非常にやり易くなると思います。印刷速度も速くできるのではないかと期待しています。

いくつか不満な点もあります。

ホットエンド冷却ファンの音が大きくなって耳障りになった感じがします。しかもホットエンド冷却ファンが排出方向に変わってる?ノズル冷却時の速度が遅いような・・。

この辺はもう少し確認してみて追記報告しています。

【2022/02/10追記】

耳障りなホットエンド冷却ファンの音については、ファンを裏返して取付ける(冷却フィンに当てる方向)とかなり低減して気になりません。冷却効率はこの方が良いと思うんですが・・。自己責任で様子を見ます。

ノズル冷却時の下降速度は、ほとんど変りません。

トラブル発生!

稼働2日目で、「エクストルーダモーターが動作しない」というトラブルが発生しました。取り外していたモータに付け替えると動作するので、モーター不良と考え調べてみるとモーター側のコネクタピンが非常に短いことが分かり接触不良ではないかということで、現在販売店に問い合わせ中です。

CR-Touchセンサー取付位置の補足

元々の取付状態がCrearlity純正のブラケットのため、取付位置設定(オフセット値)

についてはファームウェアのデフォルト設定値(X:-4.5 Y:0.0 Z:0.0)が設定されており、今回の製品も同等の取付位置となっていましたので、XYの書き換えの必要もないようです。Z offset設定は必要ですけどね。

【2022/02/13追記】

昨日、メーカーより連絡があり、新規モーターを再度送って頂けるようです。現在、モーターは代用で元々エクストルーダ押出し部に付いていたものを流用取付しています。

少し重量ありますが、それからは非常に順調な印刷を再開できています。

また、CR-Touchセンサーに合うパーツを製作して取り付けています。

【2022/06/05追記】

5月中頃から、PETGフィラメントで発生する不可解なトラブルに悩んでいましたが、対策法が見えてきましたので次の記事にて紹介しています。

要点としては、スライサーソフト(Cura等)の設定で、引き戻し設定値を「0.5mm」として正常な印刷動作になりました。